"Digitale Innovationen für die Industrie"

„AUTONOMIK für Industrie 4.0“ zeigt vor rund 300 Teilnehmern anwendungsorientierte Lösungen autonomer Systeme für die industrielle Produktion

-

Stefan Schnorr, Abteilungsleiter „Digital- und Innovationspolitik“ im Bundesministerium für Wirtschaft und Energie, eröffnete die Konferenz© BMWi / Boening

Stefan Schnorr, Abteilungsleiter „Digital- und Innovationspolitik“ im Bundesministerium für Wirtschaft und Energie, eröffnete die Konferenz© BMWi / Boening -

Prof. Dr. Michael Dowling von der Universität Regensburg sprach über die Zukunft der digitalen Transformation in der Industrie© BMWi / Boening

Prof. Dr. Michael Dowling von der Universität Regensburg sprach über die Zukunft der digitalen Transformation in der Industrie© BMWi / Boening -

Was erwartet die Netzgemeinde von Industrie 4.0? Dr. Constanze Kurz referierte© BMWi / Boening

Was erwartet die Netzgemeinde von Industrie 4.0? Dr. Constanze Kurz referierte© BMWi / Boening -

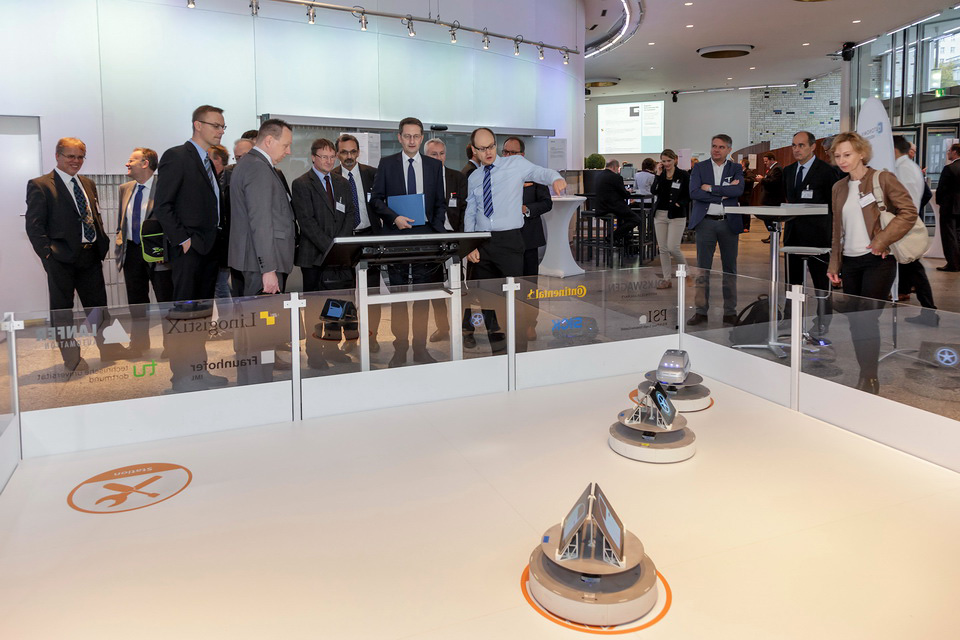

Das Projekt SMART FACE zeigt die dezentrale Produktionssteuerung für die Automobilindustrie© BMWi / Boening

Das Projekt SMART FACE zeigt die dezentrale Produktionssteuerung für die Automobilindustrie© BMWi / Boening -

Prof. Dr. Hartmut Hirsch-Kreinsen von der TU- Dortmund referiert zur Arbeit in Industrie 4.0© BMWi / Boening

Prof. Dr. Hartmut Hirsch-Kreinsen von der TU- Dortmund referiert zur Arbeit in Industrie 4.0© BMWi / Boening -

Ju-RAMI 4.0 - Das juristische Referenzmodell für Industrie 4.0 stand im Blickpunkt vom Vortrag von Prof. Dr. Dr. Eric Hilgendorf © BMWi / Boening

Ju-RAMI 4.0 - Das juristische Referenzmodell für Industrie 4.0 stand im Blickpunkt vom Vortrag von Prof. Dr. Dr. Eric Hilgendorf © BMWi / Boening

Fünfzehn praxisnahe Technologieprojekte von Unternehmen und Forschungseinrichtungen aus dem Technologieprogramm „AUTONOMIK für Industrie 4.0“ zeigten auf der Konferenz „Digitale Innovationen für die Industrie“ am 13. Oktober 2016 in Berlin, wie das Konzept von „Industrie 4.0“ umsetzbar ist. Stefan Schnorr, Abteilungsleiter „Digital- und Innovationspolitik“ im Bundesministerium für Wirtschaft und Klimaschutz, betonte in seiner Eröffnungsrede, dass rund 15 Millionen Arbeitsplätze in Deutschland von der Industrie und Fertigung abhingen und die Digitalisierung Prognosen zufolge bis 2025 Produktionssteigerungen von bis zu 30 Prozent ermöglicht. Die Relevanz der Digitalisierung des industriellen Sektors ist somit unumstritten. Auf der Konferenz wurde in vier thematischen Schwerpunkten diskutiert und in einer begleitenden Ausstellung anschaulich demonstriert, welche anwendungsnahen Lösungen für die industrielle Produktion bereits Realität sind. Dabei lag ein besonderes Augenmerk auf der Konzeption und Realisierung autonomer Systeme. Präsentiert wurden neben technischen Lösungen wie neue Engineeringkonzepte, autonome Logistiksysteme und Servicerobotik auch Veränderungen in Organisationsstrukturen und Qualifikationsprofilen. Bedingt durch die enge Vernetzung von Wissenschaft und Wirtschaft in den Forschungsvorhaben wurden die Innovationen bereits in der Entwicklungsphase auf praktische Umsetzbarkeit und wirtschaftlichen Nutzen geprüft. Als nächster Schritt steht nun an, die erzielten Ergebnisse auf dem Markt anzubieten.

Vernetzte Produktionsanlagen sind ein zentrales Merkmal von Industrie 4.0 und ermöglichen eine flexible und automatisierte Produktion. An Planung, Konstruktion und Betrieb solcher Anlagen wurde im Rahmen von „AUTONOMIK für Industrie 4.0“ gearbeitet, um eine autonome und flexible Fertigung von standardisierten hin zu einer kundenindividuellen Produkten zu realisieren. Dafür müssen in der Intralogistik – der Logistik innerhalb der Fertigung – alle Komponenten vernetzt und dezentral gesteuert werden, damit kleine Stückzahlen in vielen Varianten produziert werden können. Entwickelt wurde dafür beispielsweise ein System, das dank intelligenter Steuerung selbständig erkennt, wenn ein Bauteil nicht auf Lager ist. Als Folge wird in der Fertigung ein anderer Arbeitsschritt eingeleitet und gleichzeitig das fehlende Material nachbestellt. Um in der industriellen Produktion schneller effizientere Lösungen zu erzielen, werden Serviceroboter eingesetzt, um bislang manuell ausgeführte Prozesse zu automatisieren. Dabei wird ein neu entwickeltes System zur Planungs- und Entscheidungsunterstützung eingesetzt, das die Auswahl des am besten geeigneten Serviceroboters sowie dessen Programmierung bis hin zur virtuellen Inbetriebnahme unterstützt.

Um das Konzept von Industrie 4.0 erfolgreich umzusetzen, sind allerdings nicht nur technische Lösungen gefragt. Durch die Veränderungen entstehen neue und individuelle Arbeitsplatzmodelle, die mit Hilfe digitaler Technologien umgestaltet werden. Die fortschreitende Digitalisierung eröffnet beispielsweise in der Produktion komplett neue Arbeitsbereiche, weshalb Organisationsstrukturen überdacht und Anpassungen notwendig sind. Dafür werden anwender- und prozessorientierte Assistenzsysteme für Montage- und Kommissionierungsprozesse entwickelt, prototypisch umgesetzt und evaluiert. Neben der technischen Entwicklung liegt ein Schwerpunkt auf psychologischen und arbeitsethischen Fragen, die sich aus dem Einsatz der neuen Interaktionsformen zwischen Mensch und Maschine ergeben.

Die zentralen Ergebnisse des Technologieprogramms wurden in einer umfassenden Dokumentation mit Handlungsempfehlungen, Studien sowie weiterführenden Details veröffentlicht.

Film „Autonome Systeme in der Logistik“:

- Seite empfehlen:

- Druckansicht